怎样防止激光焊接机的焊接头堵塞?

在使用激光焊接机的过程中,焊接头堵塞是影响生产效率和焊接质量的常见问题。堵塞通常表现为保护气流量不足、镜片污染加快、焊缝出现飞溅或气孔。虽然问题看似简单,但若处理不当,会频繁停机清理,增加维护成本。要有效防止焊接头堵塞,需从工艺、操作和设备设计三方面入手。

1. 控制焊接飞溅是关键

飞溅是导致焊接头堵塞的主要原因。高温金属颗粒在焊接过程中溅出,附着在喷嘴内壁或保护镜片上,逐渐积累形成堵塞。减少飞溅的核心在于优化工艺参数:

避免激光功率过高或焊接速度过慢,防止熔池过热;

合理设置离焦量,确保光斑聚焦在材料表面或略下方;

使用脉冲激光模式焊接薄板,降低热输入,减少金属汽化喷溅。

2. 保持清洁的焊接环境

工件表面的油污、锈迹、涂层或灰尘在激光作用下会迅速碳化,产生烟尘和颗粒物,附着在焊接头内部。因此,焊接前应确保工件清洁,必要时增加除尘装置或预清洗工序。

同时,工作区域应避免粉尘、油雾等污染物,保持车间环境整洁,有助于延长焊接头维护周期。

3. 正确选择和维护保护气

保护气不仅防止焊缝氧化,还能吹走部分飞溅物,起到“清洁”作用。建议使用高纯度氩气或混合气,并确保气路畅通。气压过低则吹扫效果差,过高则可能扰动熔池。定期检查气管、接头是否泄漏或堵塞,确保气体稳定输出。

4. 定期检查和更换易损件

保护镜片和喷嘴属于易耗品。即使没有明显损坏,也应制定定期检查和更换计划。部分高端激光焊接机配备镜片污染监测功能,可在污染严重时提醒更换。

安装时注意清洁镜片,避免指纹或灰尘残留。建议使用专用清洁工具和无水乙醇。

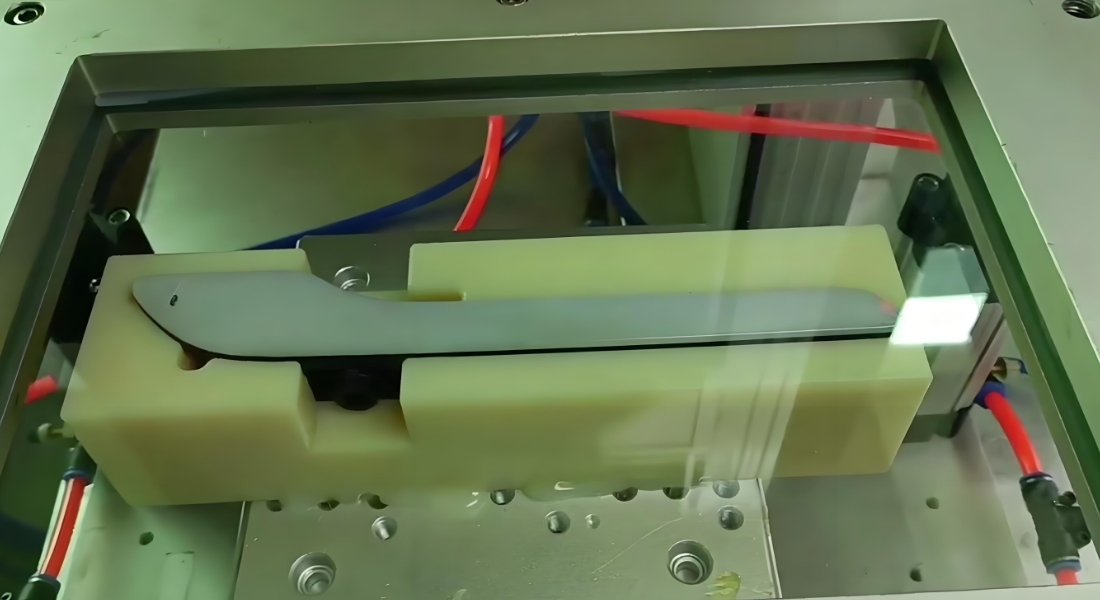

5. 选用防飞溅设计的焊接头

新型焊接头已采用防飞溅优化设计,如加长喷嘴、内置挡板、多通道气流结构等,能有效减少颗粒物进入内部。购买激光焊接机时,可优先选择具备此类设计的焊接头,降低维护频率。

防止焊接头堵塞不是单一操作,而是需要工艺优化、日常维护和设备选型共同配合的系统工作。建立规范的使用和保养流程,才能确保激光焊接机长期稳定运行,减少非计划停机,提升生产效率。

扫一扫添加微信

扫一扫添加微信